Der Maschinenbau befindet sich im Wandel. Mit der stetigen Weiterentwicklung von Technologien und immer kürzeren Produktlebenszyklen stehen Unternehmen unter Druck, ihre Produktionssysteme agiler zu gestalten. Flexibilität in der Fertigung wird nicht mehr nur als Vorteil gesehen – sie ist essenziell, um wettbewerbsfähig zu bleiben. Dabei bedeutet flexible Produktion nicht nur die Anpassung an unterschiedliche Produkte, sondern auch die Fähigkeit, schnell auf Marktveränderungen zu reagieren, Produktionskosten zu senken und Ressourcen effizient zu nutzen.

Die wichtigsten Unterschiede zwischen starren und flexiblen Produktionssystemen

Starre Produktionssysteme sind für ein gleichbleibendes Produktionsvolumen konzipiert. Sie bieten zwar zunächst eine kostengünstige Möglichkeit, große Stückzahlen herzustellen, stoßen aber schnell an ihre Grenzen, wenn Anpassungen nötig werden. Flexible Produktionssysteme hingegen setzen auf modulare Maschinen und eine durchdachte Automatisierung, die eine schnelle Umstellung ermöglicht. Eine flexible Montageanlage reduziert die Stillstandzeiten und sorgen für mehr Effizienz. In der folgenden Tabelle zeigen wir Ihnen die wichtigsten Unterschiede auf einen Blick:

Starres vs. flexibles Produktionssystem

| Kriterium | Vergleich der Systeme |

|---|---|

| Anpassungsfähigkeit | Starres System: Kaum anpassbar, feste Prozesse bestimmen die Fertigung. Flexibles System: Leicht skalierbar und dynamisch umstellbar. |

| Produktvielfalt | Starres System: Eignet sich nur für gleichbleibende Produkte oder Serien. Flexibles System: Geeignet für wechselnde Produktlinien. |

| Kostenstruktur | Starres System: Anfangsinvestitionen oft günstiger, aber hohe Umbaukosten bei Änderungen. Flexibles System: Höhere Anfangsinvestition, langfristig günstiger. |

| Stillstandzeiten | Starres System: Höher, da Umstellungen viel Zeit erfordern. Flexibles System: Gering, da Anpassungen schnell und unkompliziert möglich sind. |

| Zukunftssicherheit | Starres System: Hoher Verschleiß und wenig anpassungsfähig bei Marktveränderungen. Flexibles System: Zukunftssicher durch modularen Aufbau. |

Wichtige Vorteile flexibler Produktionssysteme

- Reagieren Sie blitzschnell auf Kundenanforderungen

Kunden erwarten zunehmend maßgeschneiderte Produkte oder individuelle Anpassungen. Ein flexibles System erlaubt es, diese Anforderungen schnell und kostengünstig umzusetzen – sei es durch kleine Modifikationen oder die Einführung komplett neuer Produktvarianten. - Produktionsausfälle minimieren

Durch modular aufgebaute Maschinen, die sich schnell austauschen oder erweitern lassen, reduzieren sich kostspielige Stillstandzeiten erheblich. Produktionslinien können im laufenden Betrieb angepasst werden, ohne dass es zu größeren Unterbrechungen kommt. - Langfristige Kostenersparnis

Obwohl der Aufbau flexibler Systeme mit einer höheren Anfangsinvestition verbunden ist, zahlt sich dies langfristig aus. Unternehmen sparen bei zukünftigen Anpassungen, da keine umfangreichen Umbauten oder Neuanschaffungen nötig sind. - Ressourcenschonung und Nachhaltigkeit

Flexibilität ermöglicht eine effizientere Nutzung von Rohstoffen und Energie, da Produktionslinien auf optimale Auslastung hin abgestimmt werden können. Weniger Abfall und Energieverbrauch tragen zur Nachhaltigkeit bei.

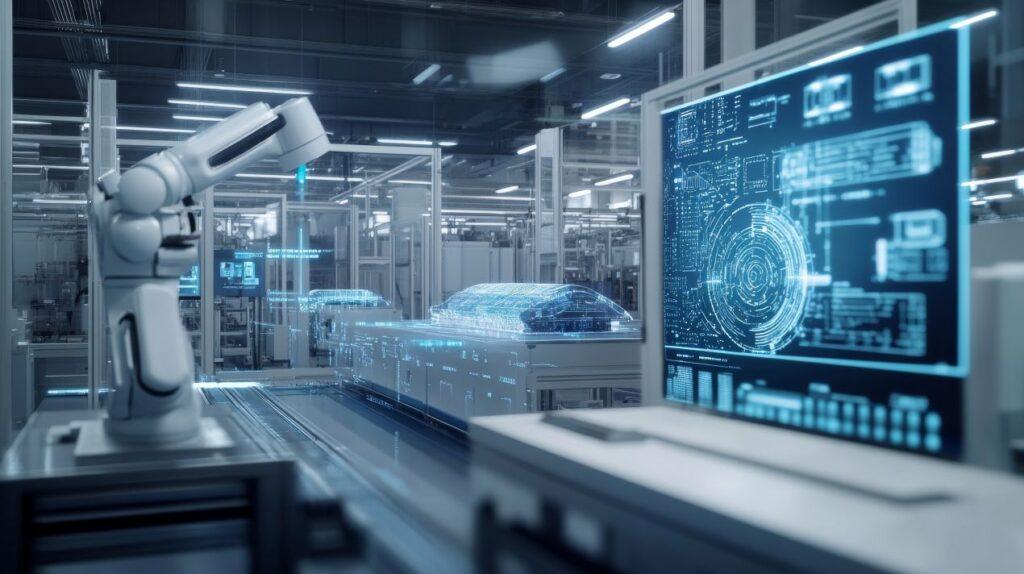

Technologien, die flexible Produktionsprozesse ermöglichen

- Automatisierte Roboterlösungen

Moderne Industrieroboter lassen sich flexibel programmieren und übernehmen verschiedene Aufgaben, von der Montage bis zur Qualitätsprüfung. Durch den schnellen Wechsel zwischen Aufgaben steigern sie die Effizienz erheblich. - Modulare Maschinen

Maschinenmodule können je nach Bedarf hinzugefügt, entfernt oder umfunktioniert werden. Dadurch lassen sich Produktionslinien einfach erweitern oder anpassen. - Softwarebasierte Steuerungssysteme

Digitale Steuerungen und IoT-Lösungen ermöglichen eine genaue Überwachung der Produktion in Echtzeit. Dies erleichtert die schnelle Umstellung der Prozesse und sorgt dafür, dass Engpässe sofort erkannt werden.

Die Rolle des Menschen bleibt entscheidend

Auch in hochautomatisierten, flexiblen Fertigungsprozessen bleibt der Mensch ein wichtiger Faktor. Gut ausgebildete Mitarbeiter sind nicht nur dafür zuständig, Maschinen zu bedienen, sondern auch für die Überwachung und Optimierung der Prozesse. Ihr Wissen und ihre Erfahrung können Innovationen vorantreiben und helfen, Fehler frühzeitig zu erkennen.

So profitieren Unternehmen langfristig von flexiblen Produktionsprozessen

Ein flexibles Produktionssystem ist nicht nur auf Effizienz ausgelegt, sondern auch auf langfristige Skalierbarkeit. Unternehmen können mit einer wachsenden Produktpalette umgehen und sich neuen Marktentwicklungen anpassen, ohne jedes Mal hohe Zusatzkosten oder lange Umstellungszeiten in Kauf nehmen zu müssen. Damit wird Flexibilität zum strategischen Vorteil.

Erfahrungsbericht – Flexibilität als Erfolgsfaktor: Wie ein Maschinenbauunternehmen seine Produktionsprozesse optimierte

In einer Branche, die von kurzen Innovationszyklen und sich wandelnden Marktanforderungen geprägt ist, entschied sich ein mittelständisches Maschinenbauunternehmen, seine traditionellen starren Produktionssysteme durch flexible Montageanlagen zu ersetzen. Die Ergebnisse zeigten, dass diese Entscheidung nicht nur die Effizienz steigerte, sondern auch langfristig Kosten sparte und neue Marktchancen eröffnete.

Das Problem: Hohe Anpassungskosten und Produktionsausfälle

Das Unternehmen produzierte bislang eine begrenzte Produktpalette auf starren Produktionslinien. Jede Umstellung – beispielsweise die Einführung einer neuen Produktvariante – führte zu langen Stillstandzeiten und hohen Umbaukosten. Besonders ärgerlich waren dabei Produktionsunterbrechungen, wenn Kunden kurzfristige Anpassungen oder Sonderanfertigungen wünschten.

Ein Produktionsleiter des Unternehmens beschrieb die Situation so:

„Wir haben regelmäßig Anfragen für Produktvarianten erhalten, konnten diese aber nur mit großen Verzögerungen oder hohen Mehrkosten bedienen. Dies führte dazu, dass wir lukrative Aufträge verloren haben.“

Die Lösung: Einführung modularer und automatisierter Montageanlagen

Das Unternehmen entschied sich nach eingehender Beratung für die Implementierung flexibler Montageanlagen. Diese neuen Systeme wurden modular aufgebaut, sodass sich einzelne Maschinenmodule je nach Bedarf austauschen oder ergänzen ließen. Unterstützt wurde das System durch automatisierte Roboter und eine softwarebasierte Steuerung, die Echtzeit-Daten zur Produktionsüberwachung lieferte.

Der Produktionsleiter erinnerte sich:

„Die Umstellung bedeutete anfangs eine große Investition, aber wir wussten, dass wir langfristig deutlich profitieren würden.“

Die Ergebnisse: Effizienzsteigerung und Marktvorteile

1. Reduzierte Stillstandzeiten:

Durch die schnelle Anpassbarkeit der Anlagen konnten Produktwechsel während des laufenden Betriebs erfolgen. Stillstandzeiten sanken um 40 %.

2. Höhere Produktvielfalt:

Innerhalb weniger Monate war das Unternehmen in der Lage, doppelt so viele Produktvarianten anzubieten. Dies ermöglichte den Einstieg in neue Märkte und die Erfüllung kundenspezifischer Wünsche.

3. Langfristige Kosteneinsparungen:

Trotz der hohen Anfangsinvestition amortisierten sich die neuen Systeme bereits nach zwei Jahren. Die Einsparungen resultierten vor allem aus geringeren Umbaukosten und der höheren Produktivität.

4. Zukunftssicherheit:

Dank der Modularität und der Erweiterungsmöglichkeiten konnte das Unternehmen bereits nach kurzer Zeit neue Maschinenmodule integrieren, um weitere Automatisierungsschritte zu realisieren.

Ein abschließendes Statement des Geschäftsführers:

„Mit der Entscheidung für flexible Produktionssysteme haben wir nicht nur Kosten gesenkt, sondern unsere Marktposition langfristig gestärkt. Ohne diese Flexibilität hätten wir die aktuellen Marktherausforderungen nicht bewältigen können.“

Fazit: Warum sich die Umstellung auf flexible Montageanlagen lohnt

Der Erfahrungsbericht zeigt deutlich, dass Unternehmen, die sich auf flexible Produktionslösungen einlassen, langfristig nicht nur Wettbewerbsvorteile erlangen, sondern auch effizienter und kostengünstiger produzieren können. Gerade in einer dynamischen Marktumgebung sind solche Systeme der Schlüssel, um Innovationen voranzutreiben und auf Kundenanforderungen schnell zu reagieren.

Flexibilität als Erfolgsfaktor der Zukunft

Die Industrie entwickelt sich rasant weiter, und starre Produktionssysteme können mit dieser Geschwindigkeit nicht mithalten. Unternehmen, die in flexible Anlagen und digitale Steuerungen investieren, sind besser gerüstet, um wechselnde Marktanforderungen zu meistern und Innovationen schneller umzusetzen. Wer heute die Weichen richtig stellt, sichert sich nicht nur einen Wettbewerbsvorteil, sondern auch eine nachhaltige Zukunft in der globalen Fertigung.

Bildnachweis: GreenOptix, industrieblick, EmmaStock / Adobe Stock